Unser

Qualitäts-

management

Unsere Produktionsprozesse sind hoch automatisiert - teilweise inkl. einer automatischen Verpackung in die Transportverpackung. Das erfordert ein anspruchsvolles Qualitätsmanagement. Die Basis für hohe Sicherheit und Zuverlässigkeit ist unsere Produktionsumgebung. Sie zeichnet sich durch hervorragende Hygienebedingungen und eine umfassende In-Prozess-Kontrolle aus. Ein wiederverwendbares Boxensystem, das direkt in Hygienebereichen eingesetzt werden kann, rundet den Prozess ab.

Mikrobiologie

Unsere Produktionshallen sind mit einer Klima- und Lüftungsanlage mit Zuluftfiltern der Klasse 7 ausgestattet. Die Temperatur beträgt 24°C +/- 3°C. Die daraus resultierenden, konstanten Bedingungen wirken sich positiv auf die Mikrobiologie aus. Hierzu wurde eine eigene GMP-Klasse E in Anlehnung an die ISO-Klasse 9 der DIN EN ISO 14644-1 eingeführt.

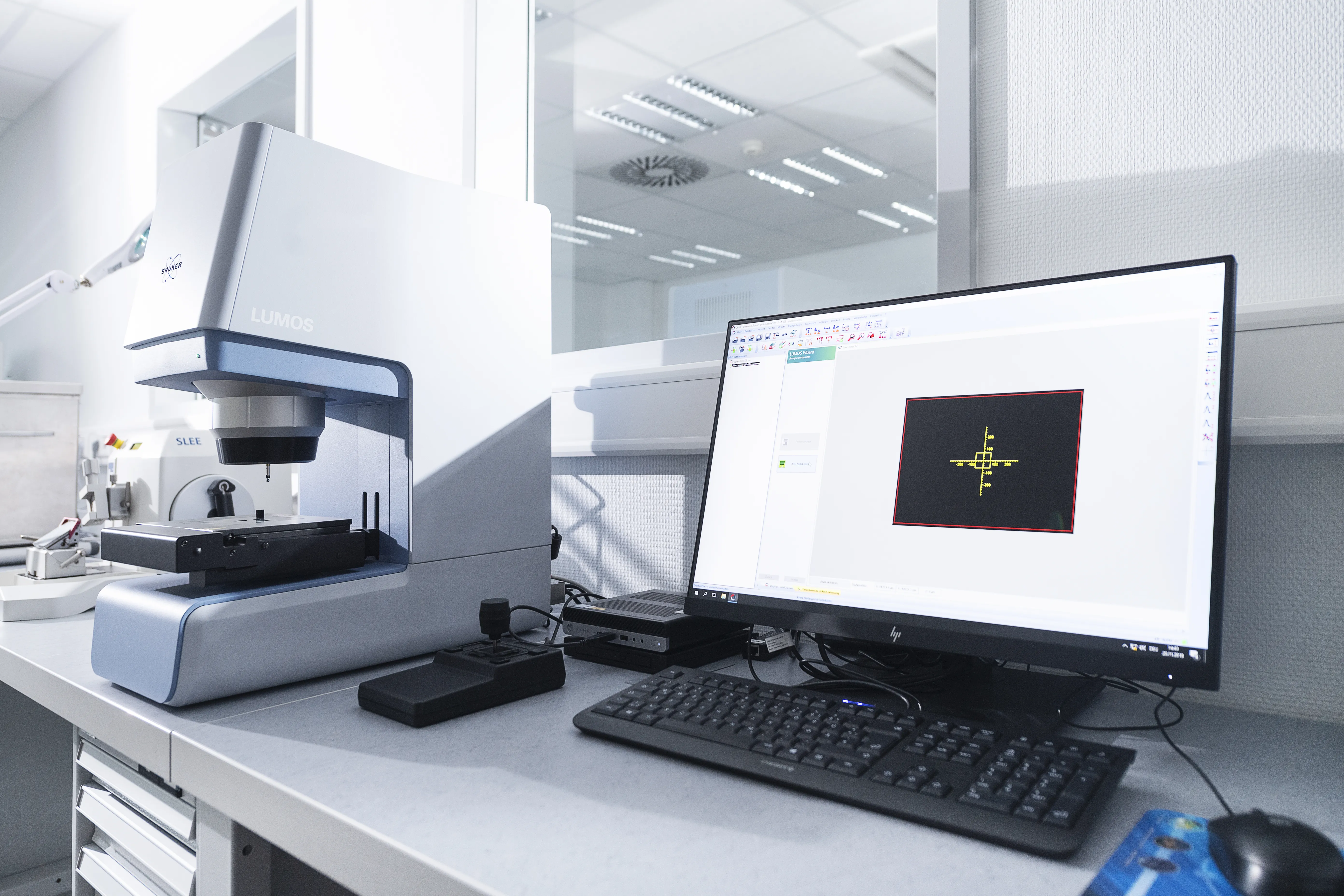

Produktionsbegleitende Prüfungen

Unsere Produktionsanlagen sind mit Kamerasystemen ausgestattet. Diese Systeme übernehmen die attributiven Prüfungen an vollständig automatisierten Anlagen (automatischen Verpacken) sowie die Überprüfung der In-Mould-Label (Position, Labelsorte etc.).

Mehrweg-Transport-Verpackungen

Die Verpackung der Bauteile erfolgt in Kunststoff-Mehrweg-Verpackungssystemen, die für eine direkte Nutzung in der Produktion geeignet sind.

AUSGEZEICHNET UND

ZERTIFIZIERT.

ZERTIFIZIERT.

KONTINUIERLICHE QUALITÄTSSICHERUNG.

Vom Start der Bauteilentwicklung bis zur Freigabe der Werkzeugkonstruktion werden höchste Anforderungen an die Technik und Qualität gestellt. In vier Qualifizierungsschritten wird der Fertigungsprozess bis ins Detail über alle Phasen der Industrialisierung geprüft und dokumentiert.

Design Qualification (DQ)

Die Anforderungen an das Bauteil werden im Lastenheft spezifiziert und durch die Auswahl eines geeigneten Werkzeugkonzepts umgesetzt.

Installation Qualification (IQ)

Nach der Fertigstellung des Werkzeuges wird in diesem Schritt überprüft, ob dieses gemäß den Vorgaben der DQ erstellt worden ist. Parallel werden Prüfpläne mit dem Kunden abgestimmt.

Operational Qualification (OQ)

Diese Phase dient der Findung eines sicheren Prozessfensters. Die Prozessparameter werden mit Blick auf ihre Auswirkungen auf das Bauteil durch „DOE-Versuche“ („Design of Experiments“) ermittelt und dokumentiert. Im Rahmen dieser „Funktionsqualifizierung“ wird sowohl die Leistungsfähigkeit des Werkzeuges, als auch die Maschinenfähigkeit untersucht.

Performance Qualification (PQ)

In diesem Qualifizierungsschritt ist der Prozess mit seinen Einflussparametern bestmöglich bekannt. Die Prozessfähigkeit des Bauteils wird ermittelt und beurteilt. Mit Abschluss der PQ erfolgt die Freigabe für die Serienproduktion.